- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Úvod do technologie hlubokého tažení: dveřní panely lednice a bubny pračky

2024-09-04

1. Přehled procesu hlubokého tažení

Deep Drawing je technologie zpracování kovů široce používaná při výrobě různých průmyslových výrobků. Používá se hlavně k přeměně plechů na výrobky s hloubkou a složitými tvary pomocí lisovacího zařízení. Tento proces může nejen vyrábět díly s vysokou pevností a složitými tvary, ale také zlepšit využití materiálu a snížit tvorbu odpadu.

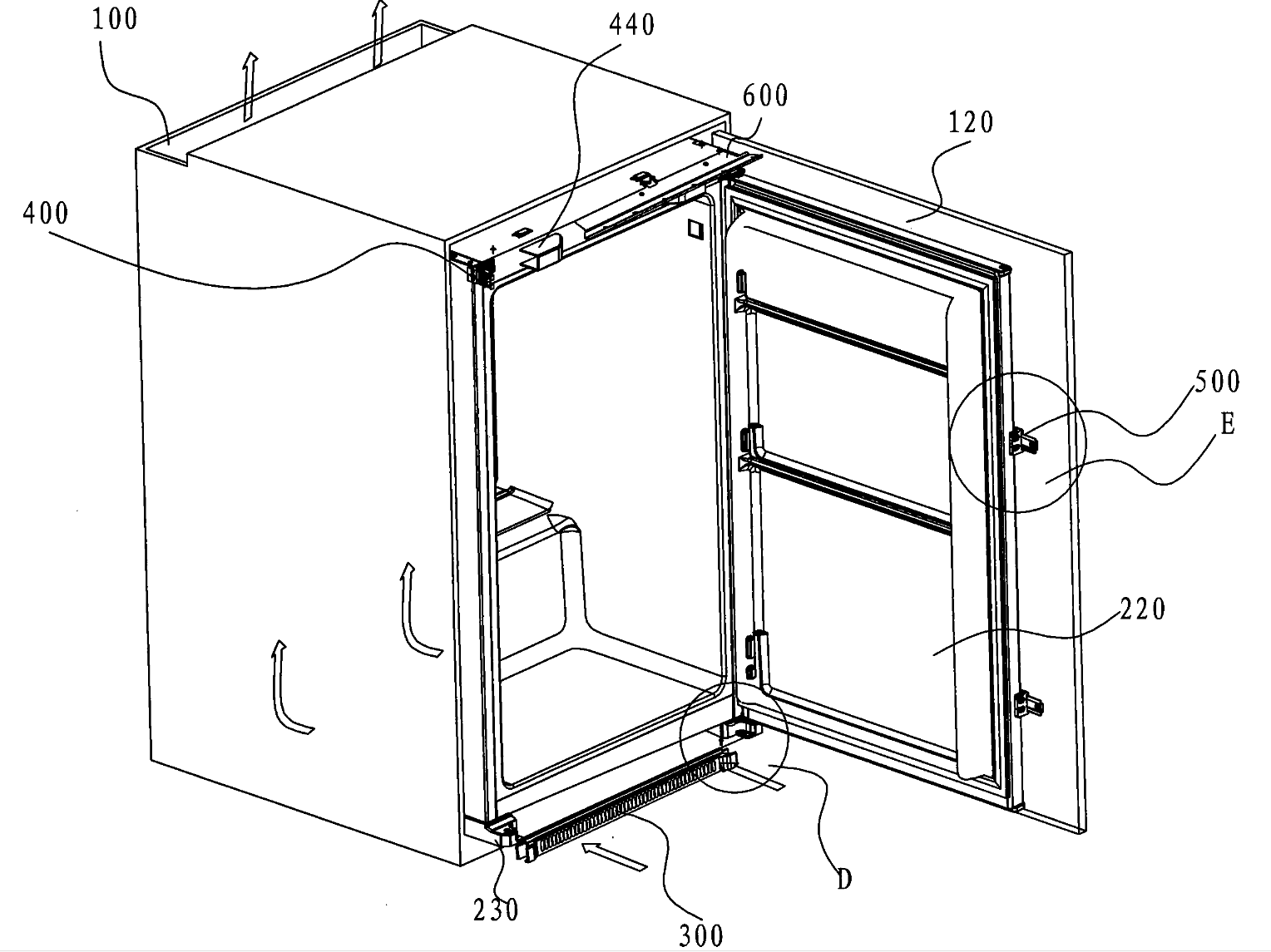

2. Proces hlubokého tažení panelů dveří chladničky

2.1 Průběh procesu

Výroba dveřních panelů chladničky obvykle začíná výběrem vhodných kovových materiálů, jako jsou ocelové plechy válcované za studena nebo hliníkové slitiny. Proces zpracování zahrnuje následující hlavní kroky:

Řezání a předúprava: Nejprve se plech nařeže na vhodnou velikost a vyčistí, aby se odstranil povrchový olej a oxidy.

Předděrování: Děrování otvorů nebo drážek na plechu pro následné operace ke zlepšení plasticity materiálu.

Hluboké tažení: Plech se vloží do tažnice a plech se tlakem postupně natahuje a tvaruje. Tento krok může zahrnovat více fází, aby se zajistilo, že list během procesu tvarování nepraská.

Dokončení a kontrola: Dveřní panely po tvarování se oříznou, aby se odstranily přebytečné zbytky, a zkontrolují se rozměry a kvalita.

2.2 Technické body

Výběr materiálu: Tloušťka, tvrdost a tažnost materiálu mají přímý vliv na kvalitu hlubokého tažení. Příliš tvrdé materiály mohou způsobit praskliny, zatímco příliš měkké materiály nemusí být schopny udržet tvar.

Konstrukce formy: Konstrukce formy musí být přesná, aby bylo zajištěno, že plech lze rovnoměrně natáhnout bez deformace. Systém mazání a chlazení formy je rovněž rozhodující pro snížení tření a akumulace tepla.

Parametry tváření: Včetně parametrů, jako je rychlost tažení, tlak a teplota, které je třeba upravit podle vlastností materiálu a požadavků na hotový výrobek, aby se dosáhlo nejlepšího účinku tváření.

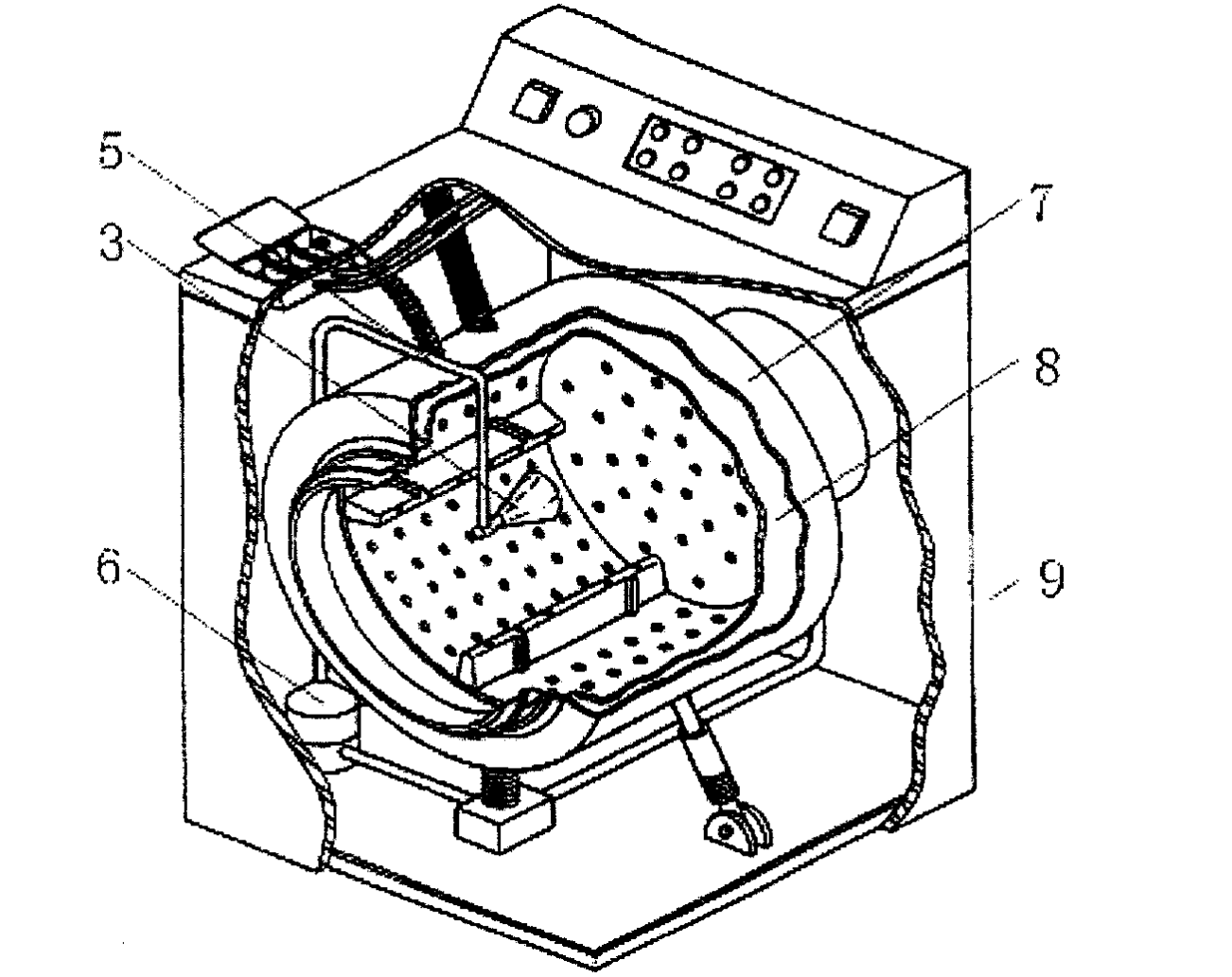

3. Proces hlubokého tažení bubnu pračky

3.1 Průběh procesu

Výrobní proces bubnu pračky je podobný, ale požadavky jsou přísnější:

Výběr materiálu a zpracování: Pro řezání a povrchovou úpravu vybírejte ocelové plechy odolné proti korozi, jako je nerezová ocel.

Předděrování: Předděrování otvorů v listu pro následné tvarování.

Tvarování tažením: Pomocí vícefázového procesu tažení zajistěte, aby vnitřní povrch bubnu byl hladký a bez vad.

Svařování a ořezávání: Tělo bubnu je třeba po vytvarování svařit a oříznout, aby byla zajištěna stabilita a utěsnění konstrukce.

Kontrola: Včetně testů vodotěsnosti, vyváženosti a životnosti pro zajištění výkonu a bezpečnosti pračky.

3.2 Technické body

Vlastnosti materiálu: Vzhledem k tomu, že tělo bubnu pračky musí odolat vysoké rychlosti a vysoké teplotě prostředí, je nerezová ocel běžně používaným materiálem. Odolnost proti korozi a pevnost materiálu jsou klíčové.

Technologie tažení: Těleso bubnu pračky obvykle vyžaduje technologii vysokého tažení, aby byla zajištěna kulatost a hladkost těla bubnu a zároveň nedošlo k deformaci a koncentraci napětí.

Proces svařování: Vysoce přesný proces svařování je nezbytný pro zajištění utěsnění a trvanlivosti těla bubnu.

4. Další produkty použité v procesu kreslení

4.1 Skořepina karoserie automobilu

Při výrobě skořepin karoserií automobilů se také používá proces tažení k výrobě panelů karoserie složitých tvarů, jako jsou přední a zadní dveře, střechy atd. Tento proces vyžaduje kovové materiály s vysokou pevností a přesný design forem, aby byla zajištěna pevnost a krása tělo.

4.2 Vložka do sporáku

Vložka kamen musí být odolná vůči vysokým teplotám a teplotním šokům. Proces hlubokého tažení se obvykle používá k formování kovového plechu do tepelně odolné vložky, aby byla zajištěna dobrá tepelná vodivost a strukturální pevnost.

4.3 Plášť letadla

Plášť a součásti letadla jsou často vyráběny procesem hlubokého tažení, aby bylo dosaženo požadavků na nízkou hmotnost a vysokou pevnost. Tyto součásti jsou obvykle vyrobeny z materiálů z hliníkové slitiny nebo slitiny titanu a výkon a bezpečnost jsou zajištěny přesnými tvářecími procesy.

4.4 Nádrž na požární vodu

Nádrže na požární vodu obvykle vyžadují velkou kapacitu a vysokou pevnost. Proces hlubokého tažení se používá k výrobě vložkové části velkých vodních nádrží, aby byl zajištěn dostatečný objem a trvanlivost.

Konečně

Jako důležitá technologie zpracování kovů je proces hlubokého tažení široce používán při výrobě produktů v mnoha průmyslových odvětvích od domácích spotřebičů po automobily. Přesnou kontrolou materiálů, konstrukce forem a tvarovacích parametrů lze vyrábět vysoce kvalitní díly, které splňují různé aplikační požadavky.