- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Úvod do procesu tlakového lití

2024-05-20

Tlakové lití (vysokotlaké lití) je jednou z nejčastěji používaných technologií široce používaných v automobilovém, leteckém a elektronickém průmyslu.

Při procesu tlakového lití roztavený kov (obvykle lehká slitina) vyplní dutinu formy vysokým tlakem a vysokou rychlostí působením razníku a rychle se ochladí, aby vytvořil konečný odlitek.

Hlavními materiály pro tlakové lití jsou hořčík a slitiny hliníku. Slitinovými materiály tlakových odlitků jsou především neželezné kovy a jejich slitiny, z nichž největší jsou slitiny hliníku.

jeden. Průběh procesu

1.1 Proces instalace formy pro tlakové lití

Nejprve formu zamkněte a uzavřete. Poté se vysokoteplotní roztavená kovová kapalina rychle naplní do dutiny pro lití a vstřikování. Potom se roztavený kov rychle ochladí pod určitým tlakem a udržuje se pod tlakem pro chlazení. Poté se výrobek vyjme z formy, forma se otevře a díly se vyjmou. Nakonec se povrch očistí od otřepů.

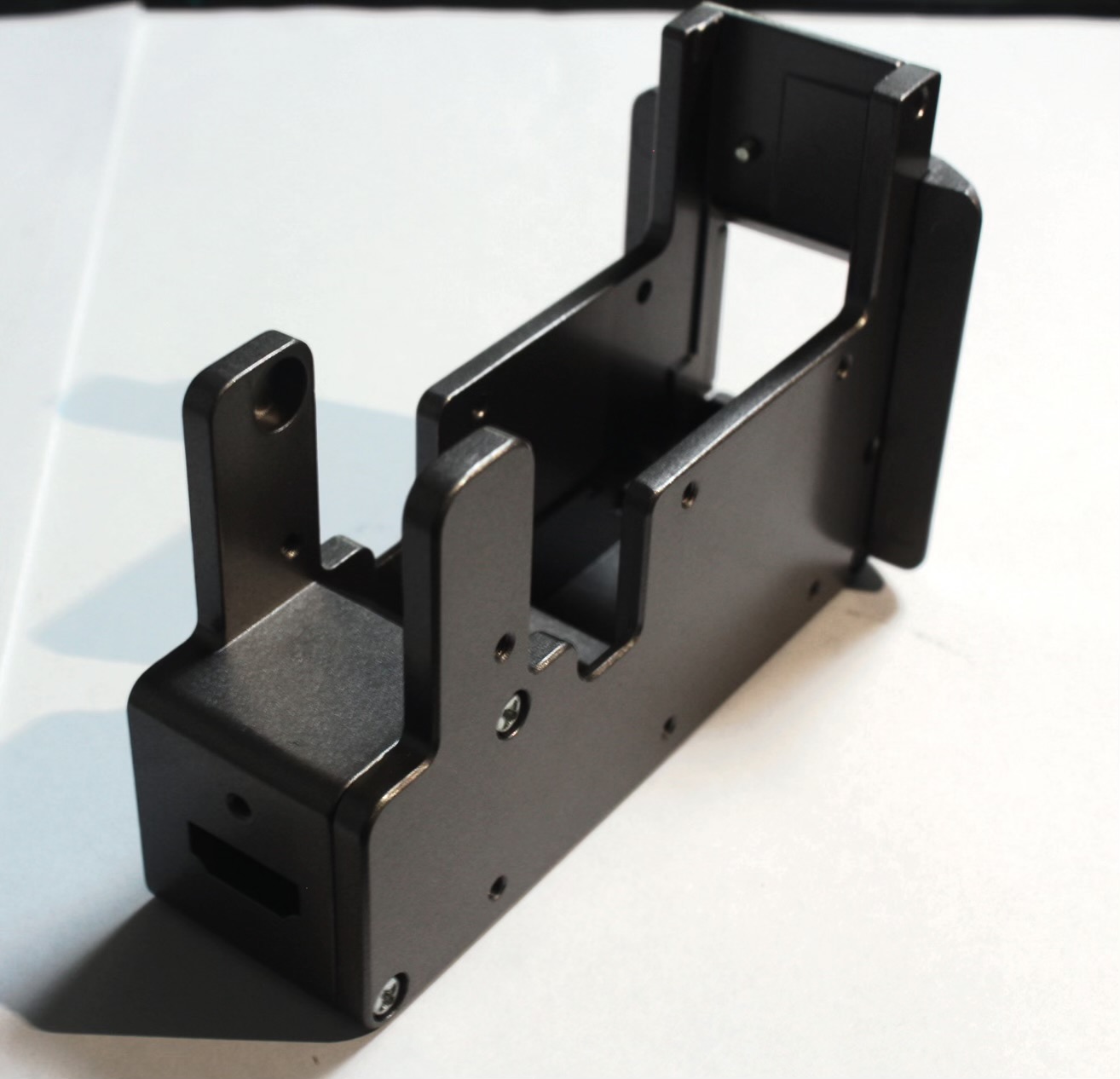

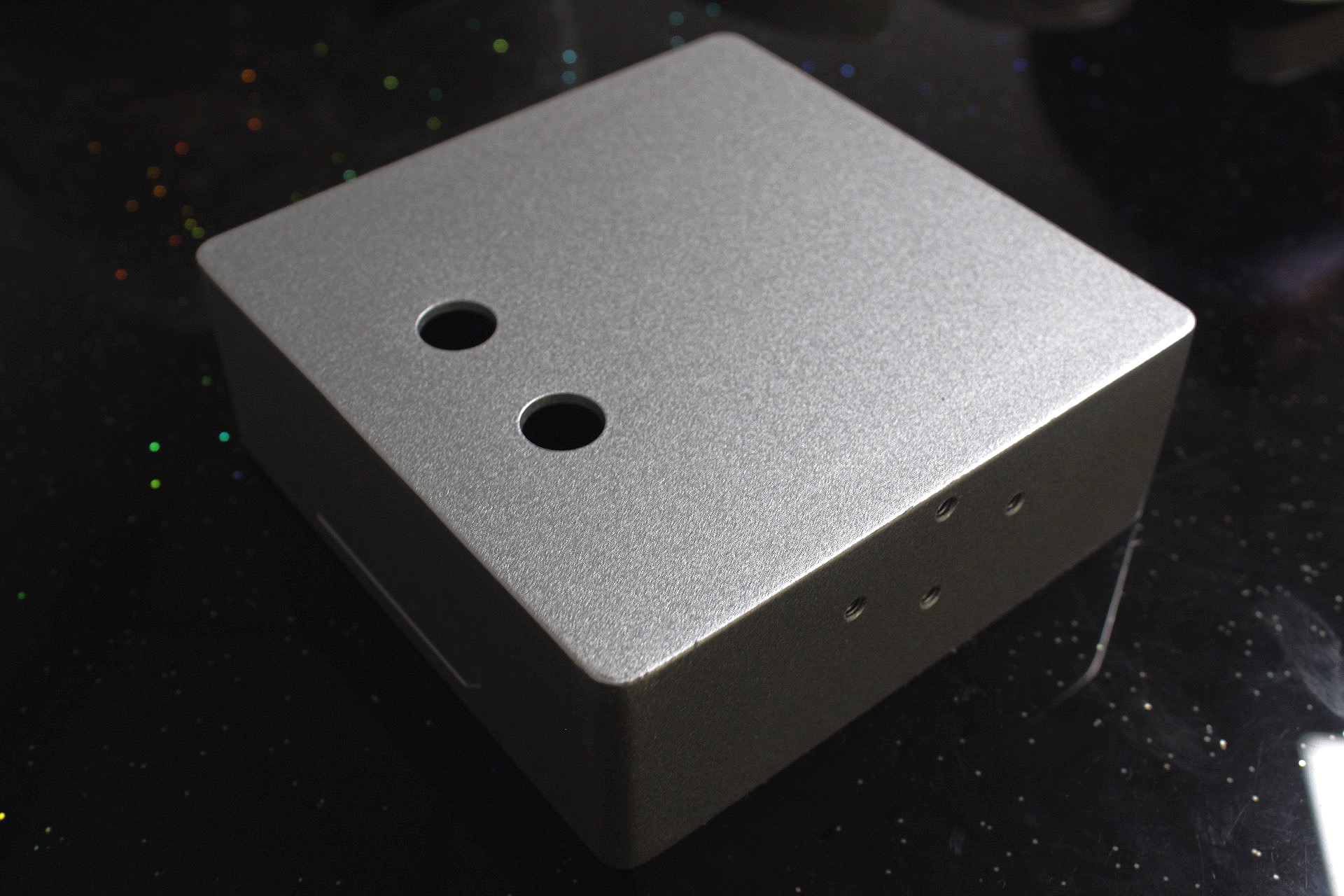

1.2 Nástrojová zařízení pro tlakové lití

Stroj na tlakové lití

Tlakové lití se obecně dělí na tlakové lití se studenou komorou a tlakové lití s horkou komorou. Tlakové licí stroje lze podle velikosti uzavírací síly rozdělit na malé (160-400 tun), střední (400-1 000 tun) a velké (více než 1 000 tun) tlakové licí stroje.

Proud vzduchu se během výrobního procesu tlakového lití dílů navine, takže tlakové odlitky nesmí být tepelně zpracovány;

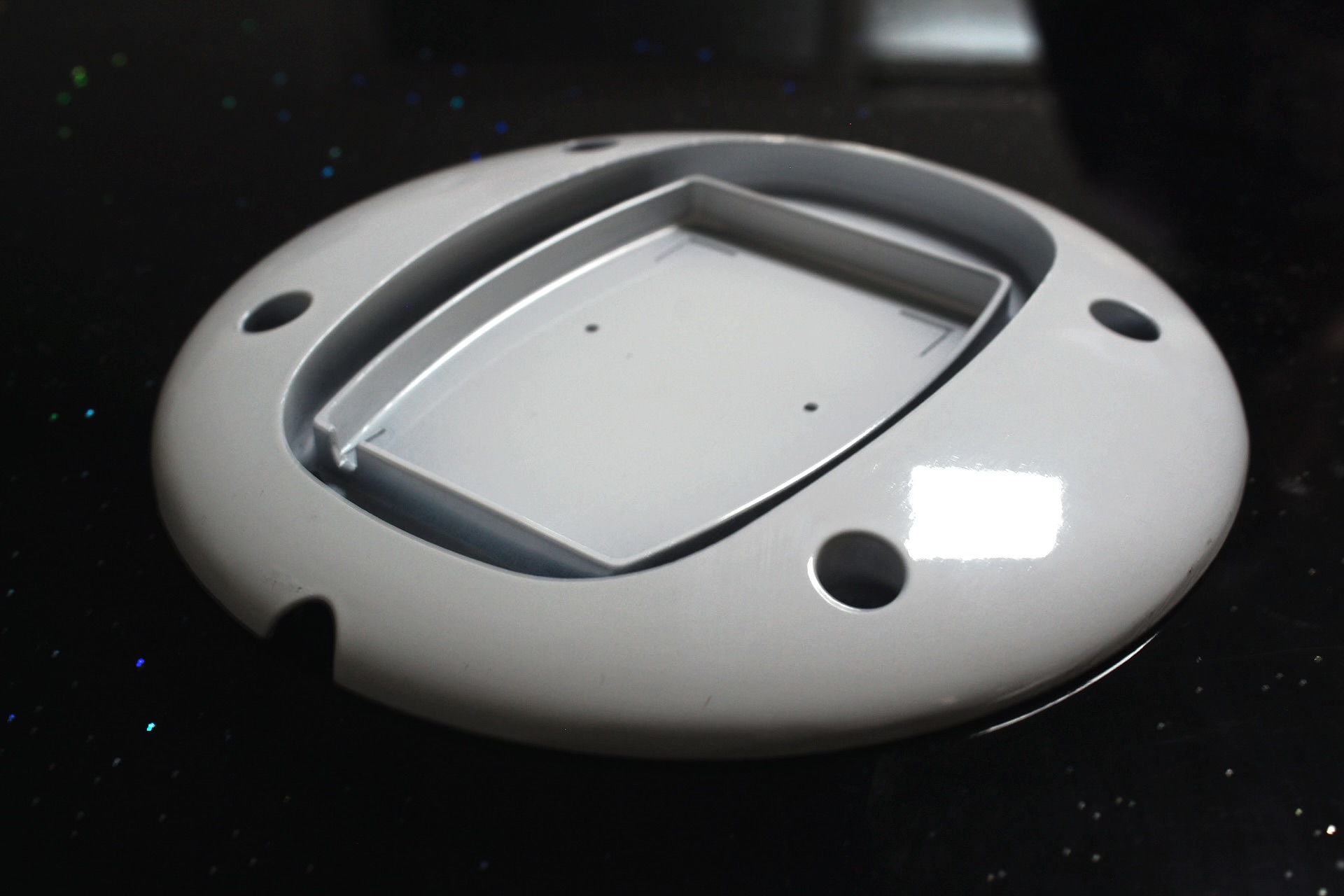

Díly odlévané pod tlakem jsou čistého tvaru a dodatečně zpracované (pískování nebo jiné) pro přímou montáž bez obrábění;

二. Proces tlakového lití

Polotuhý proces

2.1 Stručný popis procesu

Technologie zpracování v polotuhém stavu je: intenzivní míchání kovové taveniny procházející procesem tuhnutí pomocí míchacího zařízení a následné úplné rozbití dendritů mícháním, aby se získaly nové kulovité nebo elipsoidní primární pevné fáze rovnoměrně distribuované v kovové tavenině. Tedy polotuhá kaše a nakonec se připravená polotuhá kaše podrobí následnému zpracování. Lze použít pro tekuté kování a polotuhé tlakové lití atd.

2.2 Výhody procesu

Protože zpracování v polotuhém stavu používá nedendritickou polotuhou kaši, narušuje tradiční režim tuhnutí dendritů. Ve srovnání s tekutým zpracováním má mnoho jedinečných výhod:

(1) Smrštění kovu při tuhnutí je sníženo, primární krystalová zrna jsou jemná a složení je jednotné, takže produkt nemá segregovanou strukturu a má lepší výkon;

(2) Primární pevná fáze polotuhé kaše je blízká kulovitému tvaru a její deformační odpor je malý a spotřeba energie na tváření je výrazně snížena. Dají se připravit díly se složitými tvary a rychlost tváření je vysoká, postupy zpracování se výrazně zkrátí, zpracovatelské zařízení lze miniaturizovat a investice se sníží. Malý;

(3) Teplota tváření je nízká a část latentního tepla tuhnutí polotuhé kaše se uvolnila, takže smrštění tuhnutí a tepelný šok na zpracovatelské zařízení jsou výrazně sníženy, což výrazně prodlužuje životnost formy. a produkt má přesné rozměry a vysoký výkon. Výrazně zlepšeno;

(4) Viskozita polotuhé kaše je vysoká a lze snadno přidat výztužné materiály (částice nebo vlákna), aby se zlepšily technické problémy, jako je segregace, potápění a plovoucí, a nesmáčení přísad při přípravě kompozitních materiálů. , čímž se otevírají nové možnosti pro výrobu kompozitních materiálů. nový způsob.

2.3 Proces formování v polotuhém stavu

Klíč k polotuhému zpracování spočívá v přípravě polotuhé kaše. Technologie elektromagnetického míchání, technologie mechanického míchání, technologie aktivace napětí, technologie rotace jednoho válce, technologie ultrazvukových vibrací, technologie práškové metalurgie a technologie stříkání byly vyvinuty pro polotuhou kaši nebo polotovary. Technologie depozice, technologie nízko přehřátého lití, technologie turbulentního efektu, technologie míchání taveniny a další technologie.

三.Využití procesu tlakového lití v automobilovém průmyslu

Tlakové odlitky jsou široce používány v automobilovém průmyslu. Tlakové odlitky jsou široce používány v nekonstrukčních částech, jako jsou motory (bloky válců, hlavy válců, sací potrubí atd.), skříně převodovek, náboje kol atd. Mezi konstrukční díly, díly odlévané pod tlakem se používají také v zavěšení podvozků, v bílých konstrukčních dílech karoserie (příčné nosníky, rázové věže atd.), krycích dílech, vnitřních dílech a dalších komponentech.

Díky rozvoji tonáže strojů pro tlakové lití (>4 000 T) a nových energetických vozidel se díly pro tlakové lití vyvíjejí směrem k rozsáhlé a integrované výrobě. (rámy dveří, A-sloupky, zadní podélné rámy, víka kufru atd.) Velké konstrukční díly karoserie lze vyrábět a montovat tlakovým litím.