- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

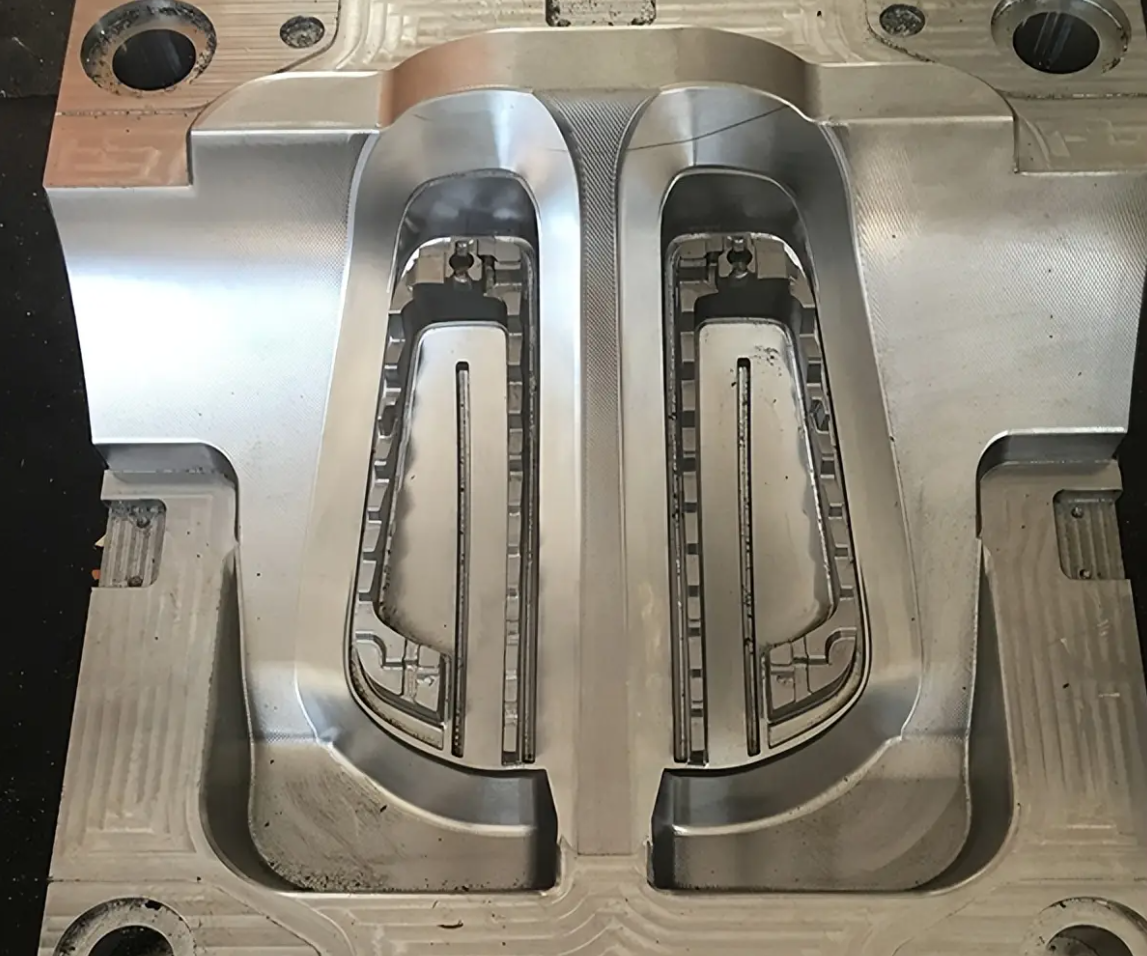

Představení lisovacího produktu - držák podvozku automobilu

2024-08-28

Úvod do procesu lisování držáku podvozku

Hlavní funkcí držáku podvozku v systému podvozku automobilu je podporovat a spojovat různé součásti podvozku, aby byla zajištěna stabilita a bezpečnost vozidla. Protože držák podvozku musí vydržet velké zatížení a namáhání, jsou požadavky na přesnost a pevnost v jeho výrobním procesu velmi vysoké. Ve výrobě automobilů hraje lisovací proces jako klíčová technologie pro výrobu držáků podvozku zásadní roli.

1. Přehled procesu lisování držáků podvozku

Proces lisování držáků podvozku zahrnuje především několik klíčových kroků, jako je návrh formy, výběr materiálu, proces lisování a následné zpracování. Proces lisování využívá účinné formy a razníky ke zpracování plechů do konečného tvaru držáku podvozku. Tento proces má výhody vysoké efektivity výroby, nízkých nákladů a stabilní kvality produktu.

2. Hlavní kroky procesu ražení

Návrh a výroba forem

Konstrukce formy je jádrem procesu lisování držáku podvozku. Vzhledem ke složité struktuře držáku podvozku a velké síle, kterou nese, musí návrh formy vzít v úvahu mnoho faktorů, včetně tvaru, velikosti, tolerance a materiálových charakteristik dílů. Forma obvykle obsahuje více částí, jako je vysekávací zápustka, ohýbací zápustka, tažnice atd., a každá část musí být přesně zpracována podle konstrukčních požadavků. Během výrobního procesu formy je vyžadováno vysoce přesné zpracovatelské zařízení, které zajistí trvanlivost a přesnost zpracování formy.

Výběr materiálu

Držák podvozku je obecně vyroben z vysoce pevného ocelového plechu nebo slitinového materiálu, který má dobrou pevnost a houževnatost a může splňovat požadavky na mechanický výkon držáku podvozku. Volba materiálu ovlivňuje nejen hladký průběh lisovacího procesu, ale také přímo ovlivňuje kvalitu a bezpečnost finálního produktu. Při výběru materiálů je třeba zvážit tloušťku, tvarovatelnost a kompatibilitu materiálu s formou.

Proces ražení

Při vlastním lisování se vybraný plech nejprve umístí na děrovací lis. Tlakem lisovnice je plech vylisován do požadovaného tvaru držáku podvozku. Proces lisování obvykle zahrnuje kroky, jako je stříhání, ohýbání a kreslení. Každý krok vyžaduje přesnou kontrolu parametrů lisování, jako je tlak, rychlost a teplota, aby bylo zajištěno, že tvar a velikost dílů odpovídá konstrukčním požadavkům.

Následné zpracování a kontrola

Po lisování držák podvozku obvykle vyžaduje řadu operací následného zpracování, včetně odstranění otřepů, povrchové úpravy a korekce. Kromě toho je také nezbytná přísná kontrola kvality, která obvykle zahrnuje měření rozměrů, testování pevnosti a kontrolu povrchu. Prostřednictvím těchto kroků následného zpracování a kontroly je zajištěna kvalita každého držáku podvozku, aby splňovala výrobní normy a požadavky na použití.

3. Výhody a výzvy procesu ražení

výhody:

Vysoká efektivita výroby: Proces lisování může rychle vyrobit velké množství dílů, což je vhodné pro velkosériovou výrobu a výrazně zlepšuje efektivitu výroby.

Řízení nákladů: Proces lisování má vysokou míru využití materiálu a nižší výrobní náklady ve srovnání s jinými metodami zpracování.

Stabilní kvalita produktu: Prostřednictvím přesných forem a řídicích systémů může proces lisování zajistit rozměrovou přesnost a tvarovou konzistenci držáku podvozku.

výzvy:

Složitá výroba forem: Požadavky na konstrukci formy a výrobu držáku podvozku jsou vysoké a je třeba investovat spoustu času a peněz.

Zpracování materiálu je obtížné: Výběr a zpracování materiálů držáků podvozku vyžaduje přesnou kontrolu, aby se zabránilo deformacím a defektům materiálu.

Vysoké požadavky na kontrolu procesu: Kontrola parametrů v procesu lisování je velmi kritická a malá neopatrnost může vést k problémům s kvalitou produktu.

4. Budoucí vývojový trend

S neustálým pokrokem v technologii výroby automobilů se rozvíjí i proces lisování držáků podvozku. Inteligence a automatizace se v budoucnu stanou hlavním směrem vývoje. Zavedením pokročilých řídicích systémů a automatizačních zařízení lze dále zlepšit efektivitu výroby a kvalitu produktů. Kromě toho se ochrana životního prostředí a úspora energie také stanou důležitými směry rozvoje technologie lisování. Zlepšením procesu a výběru materiálů lze snížit spotřebu energie a dopad na životní prostředí ve výrobním procesu.